پیوندهای مرتبط

شرکت ها و تشکل های منتخب

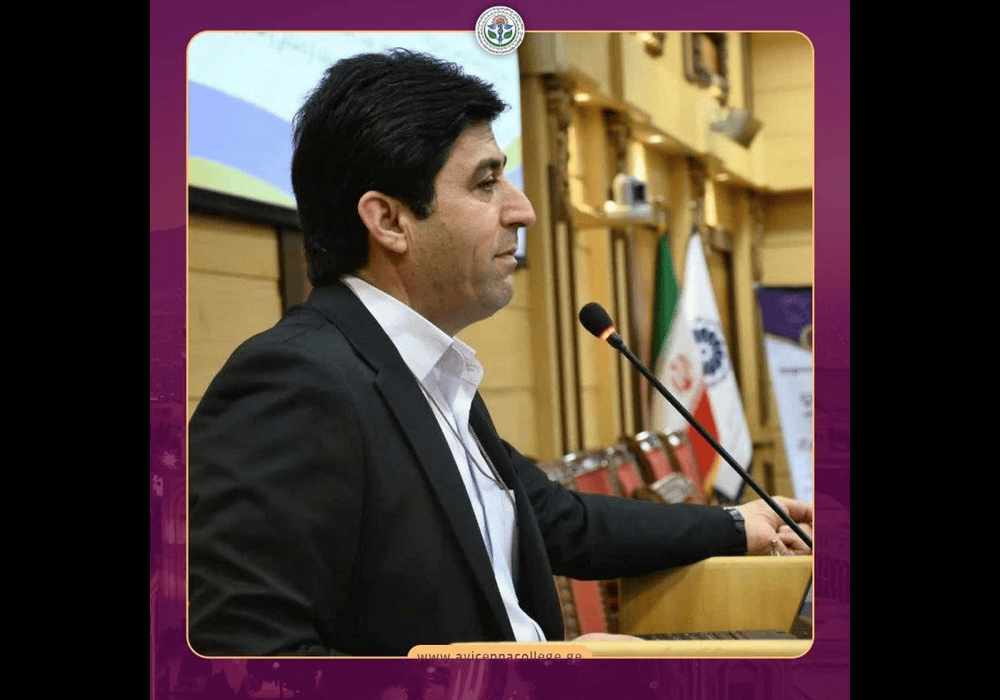

گفت وگوی نشریه" کارخانه دار" با مدیر عامل شرکت« پادیر» :

«زينتر» چشم انداز صنايع معدني كشور است/ ما اين تكنولوژي را بومي سازي كرده ايم

شرکت ایرانیان صنعت پادیر ماندگار، مجموعه ای فنی، مدیریتی و اجرایی، که دارای تخصص های مهندسی و اجرایی است و توانسته پروژه های تک عملکردی به صورت مستقل و همچنین پروژه های بزرگ وچند عملکردی را به همراه شرکت های دیگر را اجرا کند. بخش عمده اي از فعالیت هاي اين شركت طراحی، ساخت و نصب کارخانجات صنعتی کلسیناسیون و زینترینگ است.

پادیر که به تعبیری شاید بتوان آن را در قالب شرکت های خانوادگی تعریف کرد، فعالیت خود را از سال ۸۴ آغاز کرد، اما پشتوانه نظری و صنعتی آن به سال های دهه ۴۰ برمی گردد، زمانی که مرحوم حسین اعتمادمقدم، پدر خانواده، یکی از متخصصان صاحبنام در صنعت نساجی بود دغدغه این صنعتگر برای تحول در این رشته مادر، سبب شد در دهه ۵۰، شرکت “ماشین سازی اعتمادمقدم” را راه اندازی کند، حرکتی که درنهایت منجر به طراحی و ساخت دستگاه ژاکارد برای نخستین بار در کشور شد.

روحیه تفکر صنعتی و دلمشغولی توسعه و پیشرفت کشور در خانواده سبب شد حساماعتمادمقدم، فرزند ارشد خانواده، راه پدر را دنبال کند و در ۲۸ سالگی اقدام به راه اندازی شرکت پادیر کرد، شرکتی که فعالیت عمده اش طراحی، ساخت و نصب کارخانجات صنعتی کلسیناسیون و زینترینگ است.

فرصتی پیش آمد که با این کارآفرین صنعتگر به گفت و گو بنشینیم.

برای شروع از تاریخچه “پادیر” بگوید، چه انگیزه ای باعث راه اندازی آن شد؟

با تشکر از وقتی که در اختیارم گذاشتید، با توجه به حضور مستمر و موفق مرحوم پدرم در حیطه صنعت کشور، علاقه به تولید و انجام اموری که منتج به کارآفرینی در جامعه می شود از کودکی در من عجین شده بود، به نحوی که در آغاز فعالیتم تصمیم داشتم راه پدر که همان فعالیت در صنعت نساجی بود، ادامه دهم، اما بنا به دلایلی که به اختصار می گویم ترجیح دادم در حوزه صنایع معدنی فعالیت کنم، یکی از آن دلایل، پیدا کردن پاسخ به این پرسشی که مدام با آن درگیر بودم وآن اینکه چرا در کشور مان در صنعت سیمان باید طراحی ها توسط سوپروایزرهای خارجی انجام شود در صورتی که آنها صرفا طبق دستورالعمل های جاری این طراحی ها را انجام می دهند و از سوی دیگر بیشتر قطعاتی که در کشور وارد می کنند مثل آهنگری قطعات و…در داخل هم قابل انجام است، و این در حالیست که خیلی اوقات کار سوپروایزرهای خارجی مطلوب نبوده و کارایی خوبی نداشتند.، همین مسئله انگیزه اصلی من برای راه اندازی “پادیر” شد و از انجا که به توانایی خود و تیمی که جمع کرده بودم اطمینان داشتم، مصمم شدم همه این کارها درشرکت بصورت EPC انجام شود، انگیزه ای که شاید در ابتدا در حد یک رویای دست نیافتنی بود اما امروز با عنایت خدا در “پادیر” محقق شده است.

حتمادر شروع کار به عنوان یک شرکت جوان مشکلاتی داشتید، در این مورد بگویید.

بله، اوایل مشکلات زیادی پیش روی مان بود شاید هم طبیعی باشد، معمولا شرکت های بزرگ به ما اعتماد نمی کردند.

متاسفانه این وضعیت یکی از مشکلاتی است که شرکت های نوظهور با آن مواجه اند؛ از یک طرف کمتر کسی برای سپردن کارهای بزرگ اعتماد می کند و از سوی دیگر سفارش این پروژه ها مستلزم داشتن رزومه خوب است ومتاسفانه “پادیر” هم در گیر این شرایط پرادوکسیکال بود، معمولا کارهای دست دوم را به ما می سپردند، اما چون در چشم اندازی که برای آینده کاری طراحی کرده بودیم، مصمم وبه تعبیری، ناگزیر به ماندن و مبارزه باشرایط موجود بودیم تصمیم نداشتیم کوتاه بیایم بر همین اساس حتی آندسته کارهای دست دوم را به بهترین وجه انجام می دادیم تا اعتماد ایجاد کنیم، برای اینکه کارهای بیشتری را انجام بدهیم به مناطق محروم که کمتر شرکتی می رفت می رفتیم، عمده فعالیت ما در این برهه انجام کارپیمانکاری بود و از آنجا که برخلاف اکثر پیمان کاران که عمدتا فورمن بودند وکارهای اجرایی می کردند ما چون گروه مان همه مهندس تحصیلکرده بودند نسبت به آن ها امتیاز داشتیم و دیگر لازم نبود کارفرما گروه مهندسی را به عنوان ناظر پروژه بگذارد و همین مسئله یکی از عوامل رشد و ارتقای ما شد.

کار ساخت را از کی شروع کردید؟ آیا همزمان طراحی هم می کردید؟

کار ساخت را از سال ۸۸، آغاز شد، ولی برای اینکه ایده مان تکمیل شود باید طراحی هم انجاممی دادیم اما متاسفانه در آنمقطع به سختی به شرکت هایی مثل “پادیر”، امور طراحی واگذار می شد، اوایل برای اینکه شرکت روپا بماند پروژهای کوچک انجام می دادیم، مثل طراحی فیلتر، با توجه به علاقه ای که به طراحی کوره دوار داشتم سعی کردم همه اطلاعات و منابعی که در این رابطه است جمع آوری و مطالعه کنم، در بیشتر پروژه هایی که می رفتم یکی از کارهایم در کارخانه ها ، مطالعه مقالات و کتاب های فنی حاضر در دفتر فنی آن هابود، و متعاقب آن به طراحی و رفع خطاها و نقایص بصورت تجربی، پرداختم.

نخستین شرکتی که به شما اعتماد کرد کدام بود؟

سال 1390 شرکت آذرسپید سپاهان در زمینه کار EPC نخستین شرکتی بود که به ما اعتماد کرد یک خط تولید آهک و دولومیت کلسینه احداث کند.

این شرکت از قبل یکخط دست دوم گرفته بود و تصمیم داشت این خط رو کوره کند و برای همین کار با یک شرکتی قراداد بسته بودند و جالب این که دو طرف در جستجو یشان به ما رسیدند ، البته رقم این پروژه خیلی کم بود، تقریبا طراحی را رایگان انجام دادیم و صرفا هزینه ساخت و نصب را از آن ها گرفتیم، همین اتفاق باعث خلق اعتماد برای “پادیر” شد.

در همان سال نیز نخستین کاری که تقریبا EPC بود گرفتیم که سال ۱۳۹۲ راه اندازی شد و چون نخستین تجربه کاری در این سطح بود طبیعی بود خطاهایی هم داشته باشد، اما همه خطاهارا که عمدتا در ظرفیت بود نه کوره، رفع کردیم ، در اینمقطع مشکلاتی در برخی محاسبات شیمی داشتیمو اوت سورس (برون سپاری) زده بودیم، با این که یک مقدار هزینه کردیم اما این رفع خطا ها برای من و تیمم در پادیر یک فرصت کم نظیر آموزشی و یادگیری بود.متعاقب آن برای رفع خطاهای آتی، سال ۹۲تا ۹۴ بخشی از انرژی و توانم را به تحقیقات در زمینه شیمی گذاشتم.

طراحی، ساخت و نصب را با صنعت سیمان آغاز کردید، و در ادامه صنعت آهک، کدام بیشتر شما را باچالش روبروکرد؟

بی شک برای من وتیمم، صنعت آهک چالشی تر بود؛ چون اطلاعات ما در این زمینه بمراتب کمتر از صنعت سیمان بود. متاسفانه در رابطه با آهک باکمبود منابع اعم از مقاله هاو کتاب های مصور مواجهیم، و معمولابرای طراحی کارخانه آهک از روی کارخانه سیمان طراحی می کنند. من وقتی یک خط آهک را قراداد بستیم برای انجام آن، تمام کارخانه های آهک در کشور را بازدید کردم، برخی از این کارخانه ها اجازه بازدید نمی ندادند اما برخی از آنها مثل کوره دوار اهواز و کوره دوار اصفهان(فولاد مبارکه)که هردو شرکت هایی بودند که توسط خارجی ها وارد شده بود را دیدم، در این بازدیدها فهمیدم اصولا سورس های طراحی شان با سیمان فرق می کند، در همان قرداد طراحی کوره را خودمان انجام دادیم ولی پروسس را به شرکت دیگر دادیم و همین باعث شد در این قسمت با مشکلاتی چون فن، مشعل روبرو شویم اما یکی یکی مشکلات را برطرف کردیم و این باعث افزایش اعتماد کارفرمای آذرسپید به شرکت پادیر شد بنحوی که از این اعتماد باعث شد خط 4 آن شرکت را هم پادیر احداث کند.

در بینپروژه های “پادیر” کدام شخصیت شرکت را ارتقا داد؟

بی تردید یکی از توفیقات مهم که نصیب شرکت شد، پروژه ی آهک قلعه گنج بود، ابن پروژه به پادیر شخصیت شرکتی داد، درست است که قبل از این پروژه، ما شرکت بودیم اما پروژه قلعه گنج باعث داکیومنت سازی مدارک ومستندات مان شد آن زمان گرید پادیر ۵ بود ولی از آنجا که بیشتر پیمانکاران کارفرما گریدشان ۱ بود پادیر را هم با آن دید نگاه می کردند و همان انتظار را از ما داشتند.

نوسانات ارزی که در این چند سال کشور با آن مواجهه بود تاثیری بر فعالیت شرکت گذاشت؟

بله متاسفانه، این نوسانات به پادیر هم آسیب زد. در سال ۱۳۹۶، قرارداد به نسبت خوب و عادلانه بستیم اما یک دفعه دلار از ۳-۴هزارتومان به حدود۲۰ هزارتومان رسید ، روی کاغذ ما عملا ورشکسته شده بودیم و برای این که از مسیری که طی کردیم منحرف نشویم و شرکت را سرپا بماند مجبور شدم حتی ماشینم را بفروشم.

اما بحمدلله آن مشکلات را تاحدودی گذراندیم وتا امروز ۱۴ پروژه را طراحی کردیم که بعضی از آن ها کوچک و برخی کامل و EPC و حدود ۵، کارخانه راه اندازی شده ودر حال بهره برداری است.

گفتید بخشی از پروژه های شما در مناطق محروم کشور بوده، می توانیم بگوییم که “پادیر” در زمینه اشتغالزایی و محرومیت زدایی هم گام هایی برداشته است؟

همین طور است بیشتر کارخانه های ما در مناطق دورافتاده هست و معمولا با احداث آن ها ریخت و بافت منطقه تغییر مثبتی پیدا کرده است، به غیر ساکنان بومی منطقه، که مستقیم در پروژه کار می کنند شغل های دیگری نیز در آن خطه ایجاد می شود مثلا کارخانه ای که روزانه ۹۰۰تن مجموع بار ورودی و خروجیش است، طبیعی است که به یک پایانه باربری نیاز دارد، ماشین هایی که می آیند برای این امر، غالبا نیازمند تعمیر و نگهداری اند و راننده های آن ها نیاز به غذا و جای اسکان دارند و ایجاد خیلی مشاغل دیگر که در نهایت به اشتغالزایی این مناطق کمک بسزایی خواهد کرد.

بعنوان یک مدیر صنعتی در حوزه معدن به نظرتان مهمترین مشکلی که در این عرصه داریم چیست؟

مشکلی که از ابتدا تا به امروز در صنایع معدنی با آن روبرو هستیم بحث خام فروشی است، به این نحو که ما سنگ معادن را به خارج صادر می کنیم آن ها آن را فرآروی می کنند و باقیمتی بسیار بالا به کشور برمی گردانند.

خوشبختانه در چند سال اخیر برخی ازمدیران و صنعتگران دلسوز و متعهد به این باور رسیدند که باید این سیکل را به هم زد به عنوان مثال امروزه در زمینه زینتر کارهای خوبی انجام گرفته اما کافی نیست ، زیرا خطوط زینتر می تواند چشم انداز آینده صنایع معدنی کشور باشد.لازم به گفتن است تا بحال این فن آوری از خارج وارد میشد اما پادیر توانسته است بدون نیاز به خارج ، این تکنولوژی را بومی و در احداث دو کارخانه از آن استفاده کند.

در همین زمینه طرحی به مسئولان امر ارائه دادیم که سنگ های هماتیت را مگنتیت کنیم با این که استقبال شد اما چون نتوانستیم سرمایه گذار پیدا کنیم طرح اجرایی نشد. بهرحال در کشور ، ما معادن فولاد داریم، تولید فولاد هم داریم ولی از آنجا که معادن هماتیت خیلی ارزان است در صورت فرآوری و تبدیل شدن به فولاد، ارزش افزوده زیادی برای کشور ایجاد خواهدکرد.

مزیت رقابتی “پادیر” نسبت به شرکت های دیگر چیست؟

مدعی هستیم در داخل رقیبی نداریم به عبارت دیگر هیچ شرکتی نیست که کاری که “پادیر” می کند انجام دهد و دلایلی برای این ادعا داریم.

اول این که پادیر وابسته به شرکت دیگری نیست و همه کارها اعم از طراحی، ساخت، نصب رو خود انجام می دهد.

دوم آنکه ما دانش فنی تولید می کنیم و دانش ما وابسته به شخص نیست.

امتیاز دیگرما نسبت به شرکت های خارجی این است که ما برای منطقه طراحی می کنیم چون طراحی یک خط تولید وابسته به آیتم هایی چون نوع معدن، ارتفاع از سطح دریا، گاز منطقه و…است اما اگر قرار باشد، این خط را مثلا از چین وارد کنیم قراداد آن بدون درنظر گرفتن شرایط اقلیمی و بومی به صورت تپیکال بسته خواهد شد بعنوان نمونه نوشته می شود ۱۵۰ تنی، این در حالیست که در عمل لزوما ۱۵۰ تن نمی شود.

در واقع ما برای منطقه طراحی می کنیم و این بومی بودن امتیاز ماست و دیگر آن که گارانتی هایی که داریم گارانتی های واقعی و همیشه قابل اجراست و همیشه در دسترس هستیم و نه نیازی به مکاتبه هست و نیاز به فرستادن سوپروایزر.

مواردی که گفتم بیشتر معطوف به پروسه طراحی بود این در حالیست که ما ساخت هم انجام می دهیم و یک تیم کامل هستیم. دیگر آنکه تیم ما در “پادیر”، علاوه بر تخصص، بسیار جوان است و بر همین اساس فرهنگ سرعت و انعطاف بر آن حاکم است در عین حال این واقعیت را هم پذیرفتیم که ممکن است اشتباه وخطا هم داشته باشیم ولی همیشه راه حل داشته ایم چون “پادیر” یک شرکت پیش رو ویادگیرنده ست.

به عنوان کارآفرینی موفق در عرصه صنعت، توقع شما از مسولان و تصمیم گیران صنعت معدن چیست؟

من مطالبه آنچنانی از دولت وحاکمیت ندارم، مثلا برخی مدیران بخش خصوصی معتقدند چون هزینه ها روند صعودی دارد ، باید آن ها را از مالیات و بیمه معاف کنند، برعکس معتقدم شرکتی که نتواند مشکلات مالی خودش را کنترل و مدیریت کند شرکت موفقی نیست و باید در مدیریتش تجدید نظر کند. بحث و مطالبه اصلی من این است که از آنجا که در خاورمیانه شرکتی که همتراز ما باشد وجود ندارد و امروزه رقیب ما شرکت های اروپایی و چینی است، باید مساعدت و کمک شود تا بتوانیم پروژهای خارجاز ار کشور را راه اندازی کنیم و در کشورهایی چون قطر، عمارات، عراق، آذربایجان، که از نظر فنی و تکنولوژی سطح شان بمراتب از ما نازل تراست کار کنیم، توقع من کمک و مسیر سازی برای شرکت هایی چون “پادیر” است و بی شک بدون کمک مسولان این راه بسیار دشوار و گاهی ناشدنی است.در همین رابطه یک پروژه ای در عمان انجام دادیم اما چون هیچ پشتوانه ای نداشتیم بسیار سخت پیش رفت، کارفرما جواب نمی داد، پرداختی هامان انجام نمی گرفت، به نوعی دستمان به هیچ جا بند نبود و به همین دلایل دیگر دراین مسیر گام نگذاشتیم.

تصاويري از برخي پروژه هاي شرکت ایرانیان صنعت پادیر ماندگار

در همین باره

پیشنهادها

خوانده شده ها

آخرین خبرها

مطالب مرتبط

تبلیغات