پیوندهای مرتبط

شرکت ها و تشکل های منتخب

جوشکاری نقطه ای چیست و چه کاربری دارد؟

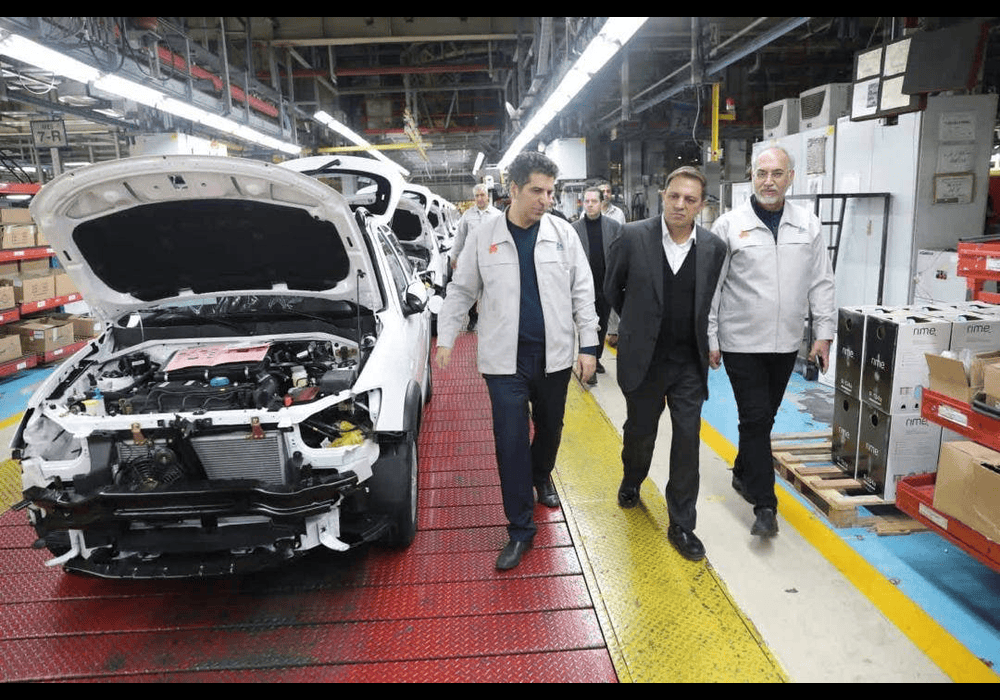

جوش نقطه ای یا (spot welding) یکی از روش های جوشکاری و متصل کردن دو قطعه فلزی به یکدیگر می باشد که بر پایه مقاومت الکتریکی کار می کند. یعنی مقاومت الکتریکی بین دو قطعه را تا درجه ذوب بالا می برد تا به یکدیگر متصل شوند. بیشترین کاربرد جوشکاری نقطه ای در صنایع خودروسازی می باشد چون در اعماق بدنه ی خودرو ممکن است چندین صفحات مختلف فلزی روی هم قرار گرفته باشند تا شکل بگیرند. همه ی این قسمت ها توسط جوشکاری نقطه ای متصل شده اند.

جوش نقطه ای یا (spot welding) یکی از روش های جوشکاری و متصل کردن دو قطعه فلزی به یکدیگر می باشد که بر پایه مقاومت الکتریکی کار می کند. یعنی مقاومت الکتریکی بین دو قطعه را تا درجه ذوب بالا می برد تا به یکدیگر متصل شوند. بیشترین کاربرد جوشکاری نقطه ای در صنایع خودروسازی می باشد چون در اعماق بدنه ی خودرو ممکن است چندین صفحات مختلف فلزی روی هم قرار گرفته باشند تا شکل بگیرند. همه ی این قسمت ها توسط جوشکاری نقطه ای متصل شده اند.

تصور کنید دو خمیر بازی را روی هم گذاشته ایم و می خواهیم آن ها را بچسبانیم؛ با فشار دادن انگشتمان روی شکاف بین آن ها، یک نقطه ی اتصالی از جنس خمیر ها ایجاد شده و به هم می چسبند. در جوشکاری نقطه ای هم دقیقا همین اتفاق می افتد؛ یعنی به جای انگشت از الکترود برای انتقال جریان الکتریکی استفاده کرده ایم. در این مطلب خیلی تخصصی تر می خواهیم به جوشکاری نقطه ای بپردازیم و راجب مزایا، مراحل و تجهیزات مورد نیاز صحبت نمائیم.

کاربرد جوش نقطه ای

جوشکاری نقطه ای به دلیل مزیت های جالبی که دارد، در بسیاری از صنایع مانند خودرو سازی، الکتریک، کانال سازی، راه آهن، هوا و فضا، کشتی سازی، مخازن فلزی، ورق کاری و صافکاری pdr به کار می رود.

حتی عده از از ورق های نازک و قطعه هایی که جوشکاری آن ها با سایر روش ها دشوار است، با جوشکاری نقطه ای قابل پیاده سازی می باشد. مثلا ورق های گالوانیزه و پروفیل ها، اتصال کابینت های فلزی تماما با تجهیزات جوشکاری نقطه ای انجام می گردند.

اما بیشترین کاربرد جوشکاری نقطه ای در خودروسازی می باشد چون در ساختار بدنه خودرو از ورق های فولادی به کار رفته است.

مزایای جوش نقطه ای

مزیت های جوشکاری نقطه ای باعث شده تا از سایر روش ها متمایز باشد که شامل موارد زیر است:

- عدم پاشش جوش

- اتوماتیک بودن فرآیند

- سازگار با محیط زیست

- ایمنی نسبتا بالا

- سرعت بالا

- الکترود های غیر مصرفی

- عدم تولید آلاینده

معایب جوش نقطه ای

- سایز و شکل الکترود ها در مقاومت تاثیر گذارند.

- اگر فشار کافی اعمال نشود، جوش به درستی اتفاق نمی افتد.

- محدودیت در ضخامت جوشکاری

- الکترود ها باید در هر دو طرف کار دسترسی داشته باشند

انواع دستگاه نقطه جوش

· نقطه جوش دستی

· نقطه جوش پدالی

· نقطه جوش رومیزی

· نقطه جوش ایستگاهی

عوامل مهم در جوش نقطه ای

ضخامت سر الکترود: یکی از عوامل مهم در جوشکاری نقطه ای، اندازه ی قطر سر الکترود می باشد که نسبت به ضخامت ورق تعیین می شود. یعنی هرچقدر که آن بزرگ تر باشد، گرمای بیشتری را منتقل می کند.

زمان اعمال فشار: بین زمانی که نیروی الکتریکی در گان و اعمال شدن جریان پیدا می کند فاصله ای وجود دارد که یعنی حتی تاخیر انداختن جوش هم تاثیرگذار است.

زمان خنک شدن : زمان خنک شدن و جامد شدن ناحیه ذوب هم در جوشکاری نقطه ای موثر است چون باید اتصال خیلی محکمی شکل بگیرد.

شدت جریان الکتریکی: مقدار آمپر دستگاه جوش هم پارامتر دیگری است که باید به آن توجه نمائید. مانند اندازه قطر الکترود، شدت جریان هم بر اساس ضخامت ورق و نوع آن تنظیم می گردد.

کیفیت دستگاه جوش: یکی دیگر از مواردی که در فرآیند جوش نقطه ای موثر است و متاسفانه کسی به آن اشاره نکرده، کیفیت دستگاه جوش می باشد. یعنی حتی اگر شما همه ی این نکات را رعایت کنید اما دستگاهتان خروجی رضایت مندی را ندارد، مفید نخواهد بود. بنابر این اگر می خواهید تا مدت ها عمل جوشکاری نقطه ای انجام دهید، سعی کنید دستگاه با کیفیتی تهیه کنید. برای این کار از افراد باتجربه تر مشاوره بگیرید.

البته موارد دیگری از جمله مقاومت گرمایی و الکتریکی، صیقلی بودن سطح کار و شکل الکترود هم در این جوشکاری باید در نظر گرفته شود.

روی بسیاری از فلز ها مانند مس، فولاد، تیتانیوم، آلیاژ روی، برنج، نیکل، آلومینیوم، فولاد های گالوانیزه را می توان جوشکاری نقطه ای انجام داد. البته برای هرکدام از این ها استاندارد و دستورالعمل های خاصی وجود دارد. مثلا برای جوشکاری آلومنیوم باید جریان شدیدتری اعمال شود.

تجهیزات مورد نیاز برای جوشکاری نقطه ای

دستگاه نقطه جوش یکی از ملزومات جوشکاری نقطه ای است که انجام این کار را برای ما راحت تر می سازد. متعلقات این دستگاه شامل کابل اتصال بدنه برای ایجاد جریان الکتریکی و نازل برای قرار گیری الکترود می باشد. چون دستگاه نقطه جوش امکان دارد برق خیلی زیادی مصرف کند، از تجهیز بودن برق محیط کار و عدم نوسان اطمینان حاصل نمائید.

نکات کلیدی بهترین جوشکاری نقطه ای

جوشکاری نقطه ای یکی از تخصصی ترین روش های جوشکاری است که می بایست به طور کاملا اصولی انجام شود. بنابر این بهتر است نکاتی را بدانید.

تمیز بودن نوک الکترود ها

الکترود ها متریال اصلی جوشکاری نقطه ای هستند چون مستقیما با سطح کار تماس داشته و جریان الکتریکی را منتقل می کنند. توصیه می کنیم چند وقت یک بار، نوک آن را بتراشید تا ذرات آلوده مانع این فرآیند نشوند.

عدم فاصله بین ورق ها

برای فراهم کردن یک جوش کاملا بی نقص و با کیفیت، باید ورق ها به یکدیگر بچسبند و فاصله ای نداشته باشند.

انتخاب الکترود مناسب

نوع الکترودی که در جویکاری نقطه ای از آن استفاده می کنید، بسیار اهمیت دارد و در پاراگراف های قبلی هم به این موضوع اشاره نموده ایم. برای حرارت بیشتر در محل جوش الکترود های کوتاه تر را پیشنهاد می نمائیم.

بهترین تنظیمات برای جوش

بعضی از دستگاه ها دارای تنظیمات پیش فرض می باشند که برای جوشکاری انواع فلزات هستند. این تنظیمات توسط شرکت سازنده تعبیه شده است؛ با این حال پیشنهاد می کنیم بر اساس تشخیص خودتان، بهترین تنظیمات برای جوشکاری را انتخاب کنید.

یکی از کاربرد های جوشکاری نقطه ای، در صنعت صافکاری می باشد که برای جوش دادن قطعات به بدنه ماشین و همچنین نقاط دوبل خودرو به کار می رود. درواقع دستگاه نقطه جوش صافکاری از شدت جریان کمتری برخوردار است و طوری طراحی شده که برای رفع ایرادات بدنه خودرو مناسب باشد.

البته بسیاری از دوستان به آن دستگاه چیک چیک هم می گویند. یکی از معروف ترین مدل های نقطه جوش صافکاری، سوپر اسموت می باشد که قابلیت استارتر باتری و هم دارد. یعنی اگر خودروی مشتری باتری تمام کند، مجددا آن را راه اندازی خواهد کرد. همچنین به صورت بی رنگی ورق را بادگیری می کند و احتیاجی به خرید دستگاه بادگیری نخواهد بود.

لوازم جانبی آن شامل واشر کلیدی، سیم زیگ زاگ، الکترود ذغالی (میله کربن)، ضربه زن pdr، چنگک و … می باشد. برای اطلاعات بیشتر در این زمینه، با کارشناسان فروش لوازم صافکاری تماس بگیرید.

مراحل جوشکاری نقطه ای

1. ابتدا ورق و قطعات مورد نظر را به درستی و تراز شده روی هم قرار می دهیم. سپس با استفاده از الکترود ها و اعمال فشار، روند جوشکاری نقطه ای را استارت می زنیم. این فشار می تواند از نوع پنوماتیکو یا فشار هیدرولیکی باشد.

2. در مرحله بعد جریان خیلی زیادی را بین دو الکترود ایجاد می کنیم که باعث ذوب شدن فلزات شود. در این مرحله شدت جریان را متناسب با نوع فلز و ضخامت آن ست کنید.

3. تبریک می گوییم! جوشکاری نقطه ای به خوبی انجام شده است؛ فقط کمی صبر کنید تا نقطه مورد نظر به خوبی سرد شود تا اتصال و جوش مستحکمی شکل بگیرد.

منابع:

در همین باره

Sorry, we couldn't find any posts. Please try a different search.

پیشنهادها

خوانده شده ها

آخرین خبرها

مطالب مرتبط

تبلیغات