پیوندهای مرتبط

شرکت ها و تشکل های منتخب

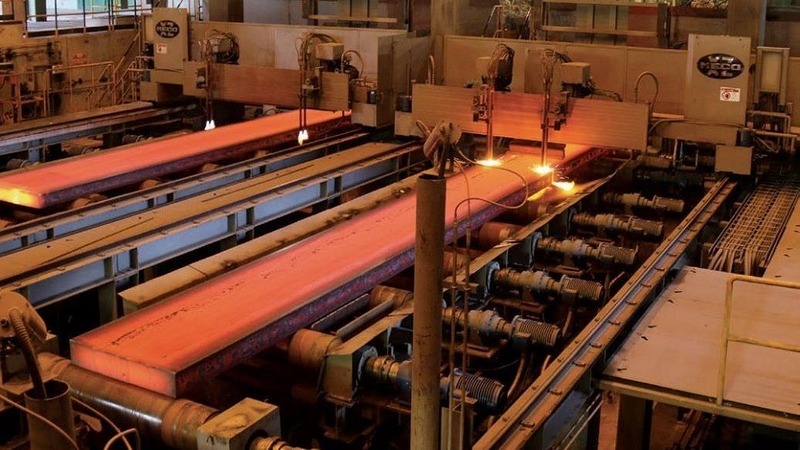

0 تا 100 مراحل تولید شمش فولادی

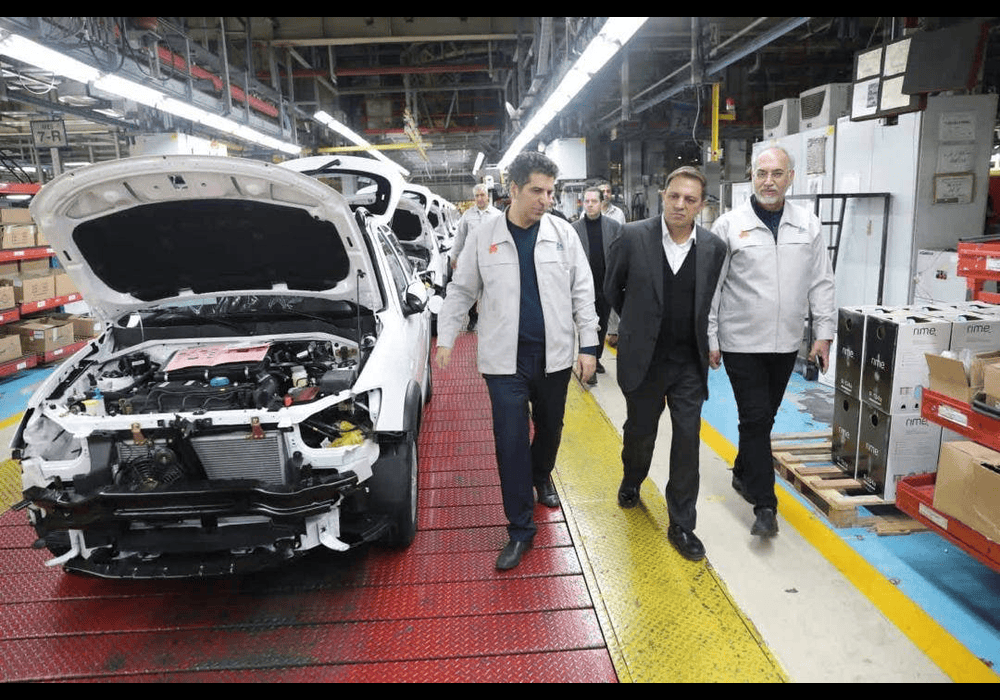

تولید شمش فولادی یکی از مراحل مهم در فرآیند ساخت و تولید محصولات فولادی است که در صنایع مختلفی مانند ساختمانی، خودروسازی و تولید تجهیزات صنعتی کاربرد دارد. شمش فولادی، که معمولاً بهعنوان ماده اولیه در تولید میلگرد، تیرآهن، ورق و سایر مقاطع فولادی استفاده میشود، از طریق فرآیندهای خاصی تولید میگردد. در این مقاله، مراحل روش تولید شمش فولادی را بهطور کامل و گامبهگام بررسی خواهیم کرد تا شما با فرآیند پیچیدهای که پشت تولید این ماده ارزشمند قرار دارد، آشنا شوید. برای کسب اطلاع از قیمت میلگرد امروز نگاهی بیندازید تا تاثیر قیمت شمش فولادی بر بازار را مشاهده کنید.

مواد اولیه برای روش تولید شمش فولادی

تولید شمش فولادی با استفاده از مواد اولیهای چون سنگ آهن، قراضه فولادی و برخی افزودنیهای خاص آغاز میشود. سنگ آهن، که بهعنوان ماده اصلی در تولید فولاد استفاده میشود، ابتدا باید از معادن استخراج شده و پس از فرآیندهایی چون خردایش و آسیاب شدن، به مرحله ذوب وارد شود. در کنار سنگ آهن، قراضه فولادی نیز بهعنوان یکی از مواد اولیه مهم بهویژه در تولید فولادهای بازیافتی، نقش زیادی دارد.

علاوه بر این، در فرایند روش تولید شمش فولادی از مواد افزودنی مانند کربن، سیلیس و منگنز نیز استفاده میشود تا خواص فیزیکی و شیمیایی فولاد بهطور بهینه کنترل شود. این مواد تاثیر زیادی بر مقاومت، انعطافپذیری و قابلیت شکلدهی فولاد خواهند داشت. بهطور کلی، انتخاب مواد اولیه باکیفیت، تأثیر زیادی بر کیفیت نهایی شمش فولادی خواهد داشت.

مراحل تولید شمش فولادی

در اولین مرحله از روش تولید شمش فولادی، فرآیند ذوب آهن آغاز میشود. این مرحله در کورههای قوس الکتریکی یا کورههای بلند انجام میگیرد. در کورههای قوس الکتریکی، جریان الکتریکی برای ذوب قراضه فولادی و سنگ آهن بهکار میرود. این روش بهخصوص برای بازیافت فولاد و تولید فولاد با کیفیت بالا کاربرد دارد.

در کوره بلند، مواد اولیه مانند سنگ آهن، کک و سنگ آهک بهطور متناوب اضافه میشوند تا فولاد مذاب بهدست آید. دمای کوره بلند معمولاً بیش از 1500 درجه سانتیگراد است و در این دما، آهن مذاب از کک و سنگآهک جدا میشود و فولاد خام تولید میشود.

1. فرآیند ریختهگری و قالبگیری شمش فولادی

پس از ذوب فولاد در کوره، فرآیند ریختهگری آغاز میشود. در این مرحله، فولاد مذاب به داخل قالبهای خاص ریخته میشود تا به شکل شمشهای فولادی درآید. این فرآیند معمولاً در کورههای ریختهگری مداوم یا سیستمهای ریختهگری پیوسته انجام میشود. در ریختهگری مداوم، فولاد مذاب بهطور مستقیم از پاتیل به قالبهای افقی منتقل میشود و بهسرعت شروع به سرد شدن میکند.

قالبها معمولاً از فلزات خاص یا آلیاژهای نسوز ساخته میشوند تا دمای بالا را تحمل کنند. شمشهای فولادی در این قالبها بهصورت مستطیل یا مربع شکل میگیرند. در این مرحله، فولاد مذاب پس از سرد شدن بهصورت شمشهای بزرگ و یکپارچه درمیآید که آماده برای مراحل بعدی نورد و شکلدهی هستند.

پس از تکمیل فرآیند ریختهگری، شمشهای فولادی بهطور دقیق برای هر گونه عیب و نقص مورد آزمایش و بررسی قرار میگیرند. بررسیهای کیفیت شامل تستهای فیزیکی و شیمیایی هستند تا اطمینان حاصل شود که شمش تولید شده مطابق با استانداردهای صنعتی است.

2. مراحل نورد و شکلدهی به شمش فولادی

پس از قالبگیری و سرد شدن، شمشهای فولادی برای انجام عملیات نورد وارد مراحل بعدی میشوند. در این مرحله، شمشها از دستگاههای نورد عبور داده میشوند که موجب کاهش ضخامت و تغییر ابعاد آنها میشود. فرآیند نورد میتواند بهصورت نورد گرم یا سرد انجام گیرد. در نورد گرم، شمش فولادی در دمای بالا (معمولاً بالای 1000 درجه سانتیگراد) بهشکلهای مختلف در میآید، در حالیکه در نورد سرد، این فرآیند در دماهای پایینتر انجام میشود تا ویژگیهای فیزیکی فولاد بهتر کنترل شود.

نورد گرم بهویژه برای تولید میلگرد و تیرآهن کاربرد دارد، زیرا این فرآیند موجب افزایش استحکام و مقاومت فولاد در برابر فشار و تنش میشود. در نهایت، شمش فولادی به اندازه و شکل مورد نظر تبدیل میشود و برای مصارف مختلف آماده میشود.

در این مرحله، بسته به نیاز بازار، میلگردهای تولیدی بهطور دقیق براساس استانداردهای جهانی اندازهگیری میشوند و کیفیت آنها در هر مرحله بهطور کامل مورد بررسی قرار میگیرد. برای اطلاع از قیمت میلگرد ابهر می توانید به وبسایت آسن مراجعه کنید. قبل از خرید میلگرد، حتما با کارشناسان ما مشورت کنید و بهترین انتخاب را داشته باشید. ما کنار شما هستیم تا با خیال راحت خرید کنید.

3. فرآیند پالایش و کنترل کیفیت روش تولید شمش فولادی

پالایش و کنترل کیفیت شمش فولادی مرحلهای بسیار حساس است که تضمینکننده کیفیت نهایی محصول خواهد بود. در این مرحله، شمشهای فولادی مورد بررسی دقیق قرار میگیرند تا هرگونه ناخالصی و عیب شناسایی شود. پالایش فولاد بهوسیله فرآیندهای شیمیایی و مکانیکی انجام میگیرد تا میزان گوگرد، فسفر و دیگر عناصر مضر کاهش یابد.

علاوه بر این، تستهای مختلف فیزیکی و شیمیایی مانند تست استحکام کششی، آزمایش سختی و تست کشسانی انجام میشود تا اطمینان حاصل شود که شمش تولید شده دارای استانداردهای مورد نظر است. در این مرحله، اگر شمشها با ایرادی مواجه شوند، از چرخه تولید خارج خواهند شد.

4. بستهبندی و انتقال شمش فولادی

پس از انجام فرآیندهای نهایی پالایش و کنترل کیفیت، شمشهای فولادی بهدقت بستهبندی میشوند تا در حین حمل و نقل دچار آسیب نشوند. بستهبندی معمولاً بهصورت پوششدهی شمشها با مواد مقاوم در برابر شرایط محیطی و حمل و نقل انجام میشود. این امر نهتنها از آسیبدیدگی شمشها جلوگیری میکند بلکه کمک میکند تا در برابر رطوبت، تغییرات دما و دیگر عوامل محیطی محافظت شوند.

در این مرحله، فرآیند ثبت و برچسبگذاری انجام میشود که شامل مشخصات محصول، تاریخ تولید، شماره سریال و دیگر اطلاعات مربوط به کیفیت محصول است. پس از بستهبندی، شمشها برای انتقال به بازار یا وارد فرآیندهای نورد و تولید مقاطع دیگر به انبارهای مربوطه منتقل میشوند.

این فرآیند نهایی انتقال به مشتریان است و بهطور معمول در کارخانههای تولیدی و انبارها با استفاده از سیستمهای حملونقل مختلف انجام میشود. این فرآیند نیز بهدقت کنترل میشود تا کیفیت و تمامیت شمشها در حین حمل حفظ گردد.

تاثیر فرآیند روش تولید شمش فولادی بر قیمتها

فرآیند تولید شمش فولادی میتواند بهطور مستقیم بر قیمتها تأثیر بگذارد. عواملی همچون هزینه مواد اولیه، روشهای تولید، انرژی مصرفی و تجهیزات مورد استفاده در تولید، همه این موارد میتوانند در تعیین قیمت نهایی شمش فولادی موثر باشند. برای مثال، هزینه مواد اولیه مانند سنگآهن و کک در صورت نوسانات شدید میتواند باعث افزایش هزینههای تولید و در نتیجه افزایش قیمتهای نهایی شمش فولادی شود.

در شرایطی که تقاضا برای فولاد بالا باشد، ممکن است قیمتها بهطور طبیعی افزایش یابند. به همین ترتیب، ممکن است تولیدکنندگان برای رقابت با سایر شرکتها تلاش کنند تا قیمتها را کنترل کنند و از آنجا که قیمت میلگرد امروز در بازار میتواند نشاندهنده قیمت شمش فولادی باشد، آگاهی از تغییرات این قیمتها به مشتریان کمک میکند تا تصمیمات خرید بهتری بگیرند.

جمعبندی

تولید شمش فولادی یک فرآیند پیچیده و پرهزینه است که شامل مراحل متعددی از استخراج مواد اولیه تا پالایش و بستهبندی محصول نهایی میشود. این فرآیندها بهطور مستقیم بر کیفیت و قیمت شمش فولادی تأثیر میگذارند. از آنجایی که شمش فولادی در تولید بسیاری از محصولات فولادی دیگر بهعنوان ماده اولیه استفاده میشود، کیفیت آن اهمیت زیادی دارد. در نهایت، برای اطمینان از خرید محصولات فولادی با کیفیت بالا و قیمت مناسب، باید بهدقت مراحل تولید و نوسانات قیمتها را در نظر گرفت. آگاهی از تغییرات قیمت میلگرد و روند تولید شمش فولادی به شما کمک میکند تصمیمات بهتری برای خرید بگیرید.

در همین باره

Sorry, we couldn't find any posts. Please try a different search.